ஷீரிங் இயந்திரங்கள் பெரும்பாலும் தாள் உலோக செயலாக்கத் தொழிலில் பயன்படுத்தப்படுகின்றன. வெளித்தோற்றத்தில் எளிமையான வெட்டுதல் செயல் உண்மையில் பல தந்திரங்களைக் கொண்டுள்ளது, பிளேடு இடைவெளியின் சரிசெய்தல் படிகள் முதல் வெவ்வேறு பொருட்களுக்கான சரிசெய்தல் நுட்பங்கள் மற்றும் பிளேடுகளின் தேர்வு வரை. வெட்டுத் தரத்துடன் தொடர்புடையது, பின்வருபவை பல அம்சங்களில் இருந்து ஷியரிங் பிளேட் இடைவெளி சரிசெய்தலின் தொடர்புடைய உள்ளடக்கத்தை அறிமுகப்படுத்தும்.

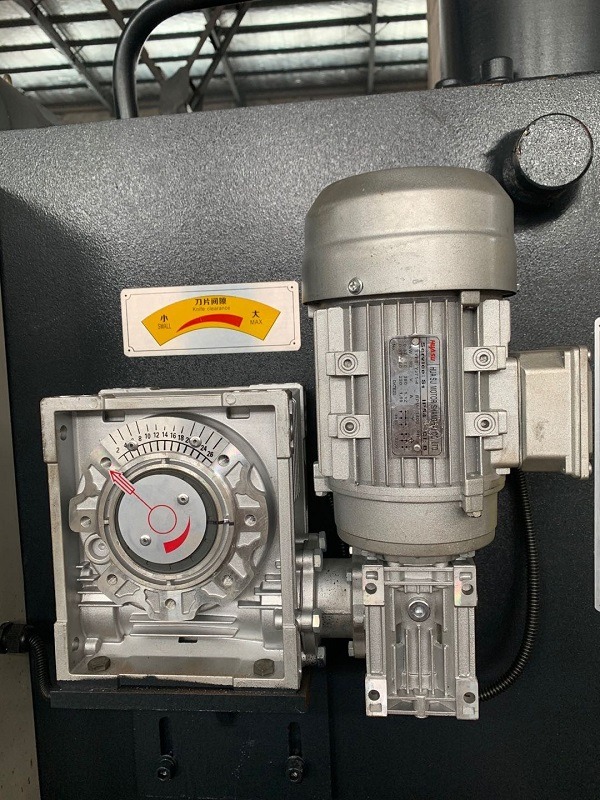

பிளேடு இடைவெளி சரிசெய்தல் கை சக்கரம்: (ஹைட்ராலிக் ஸ்விங் பீம் ஷேரிங் மெஷின்)

கத்தி விளிம்பு அனுமதியின் மின்சார சரிசெய்தல் (ஹைட்ராலிக் கில்லட்டின் ஷேரிங் இயந்திரம்)

வெவ்வேறு கத்தரிக்கோல்களின் பிளேட் அனுமதி

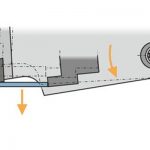

ஸ்விங் பீம் ஷீரிங் மெஷின் வேகமான பிளேடு இடைவெளி சரிசெய்தல் பொறிமுறையுடன் பொருத்தப்பட்டுள்ளது, இது வெவ்வேறு தட்டு தடிமன் மற்றும் பொருட்களுக்கு ஏற்ப வெட்டுவதற்கு ஏற்ற பிளேடு இடைவெளியை சரிசெய்ய முடியும், மேலும் குறிப்பு தேர்வுக்கான துல்லியமான அளவுரு அட்டவணையுடன் பொருத்தப்பட்டுள்ளது, மேலும் திருப்திகரமான வெட்டும் கிடைக்கும். நியாயமான கத்தி இடைவெளி மூலம் தரம். டூல் போஸ்ட் சுழலும் போது, ஸ்விங் பீம் கத்தரிகளின் வெட்டுதல் கோணம் மற்றும் வெட்டுதல் இடைவெளி மாறும்.

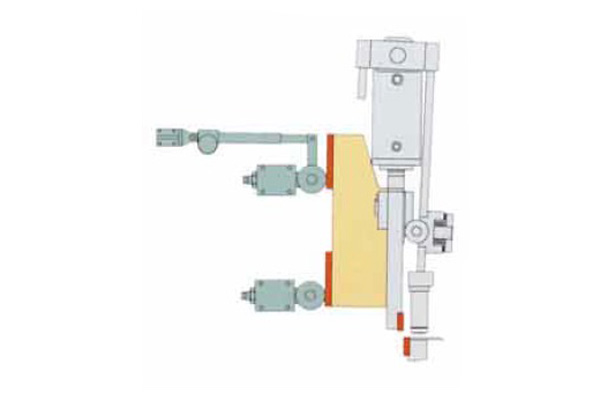

மூன்று-புள்ளி உருளைகள் வழிகாட்டியை ஏற்றுக்கொள்ளுங்கள், பாபிலியோனேசியஸ் ஸ்பிரிங் மூலம் முன் உருளைக்கு விசையின் மூலம், கட்டிங் பீம் இரண்டு பின் உருளைகளுடன் இறுக்கமாக தொடர்பில் இருக்கும். வெட்டும் போது, சிஸ்டம் வெவ்வேறு தாள்களின் தேவைகளுக்கு ஏற்ப கத்தி விளிம்பு இடைவெளியை சிறந்த வெட்டு தரத்தைப் பெற மின்சாரம் மூலம் சரிசெய்யும்.

கத்தி இடைவெளி சரிசெய்தலில் வேறுபாடு

ஸ்விங் பீம் ஷீரிங் மெஷின், பிளேடு இடைவெளியை கைமுறையாக சரிசெய்யும் செயல்பாட்டைக் கொண்டுள்ளது, கைப்பிடியைத் திருப்பினால் போதும். கில்லட்டின் கத்தரிக்கோல் கத்தி இடைவெளியை மின்சாரமாக சரிசெய்யும் செயல்பாட்டைக் கொண்டுள்ளது, இது கணினி மூலம் மிகவும் வசதியாகவும் துல்லியமாகவும் சரிசெய்யப்படலாம், இது சிறந்த வெட்டு தரத்தைப் பெற பயனுள்ளதாக இருக்கும்.

| பிளேட் இடைவெளி சரிசெய்தல் படிகள் |

| 1. கீழ் கத்தியை அகற்றி, துண்டு துண்டாக சுத்தம் செய்யவும் |

| 2. கத்தி நான்கு பக்கங்களிலும் பயன்படுத்தப்படலாம், மேலும் தேர்ந்தெடுக்கப்பட்ட ஒரு பக்கமானது இறுக்கமாக நிறுவப்பட்டுள்ளது. கிடைமட்ட மற்றும் செங்குத்து திசைகளில் பிளேட்டின் நேரான தன்மையை சரிபார்க்கவும். |

| 3. மேல் கத்தி சரி செய்யப்பட்டது மற்றும் சரிசெய்ய முடியாது. குறைந்த பிளேட்டை சரிசெய்வதன் மூலம் வெட்டு கத்தி இடைவெளியை சரிசெய்கிறோம். |

| 4. பொதுவாக வெளிப்புறத்தில், அனுமதியை அதிகரிக்க, கீழ் கத்தியின் இடது மற்றும் வலது திருகுகளைக் கண்டறியவும். |

| 5. இடைவெளியைக் குறைக்க கீழ் பிளேட்டைத் தள்ளும் கீழ் பிளேட்டின் இடது மற்றும் வலதுபுறத்தில் இரண்டு செட் திருகுகளைக் கண்டறியவும். அவற்றில் பூட்டப்பட்ட காப்பு நட்டுகள் உள்ளன. பொதுவாக, உள்ளே. |

| 6. கீழ் பிளேடு அட்டவணையின் இடது மற்றும் வலது நான்கு போல்ட்களை தளர்த்தவும் |

| 7. மேல் பிளேடு கைமுறையாகத் திருப்புவதன் மூலம் சரியான நிலைக்குத் தாழ்த்தப்படுகிறது, மேலும் ஆபரேட்டர், கத்தரிக்கும் இயந்திரத்தின் வெற்றுப் பகுதிக்குச் சென்று சரிசெய்தலைத் தொடங்குகிறார். |

| 8. இடது கையின் மேல் மற்றும் கீழ் கத்திகளின் ஆக்கிரமிக்கப்படாத பகுதியிலிருந்து தோராயமாக 0.5 மிமீ வரை சரிசெய்ய ஃபீலர் கேஜைப் பயன்படுத்தவும். |

| 9. கைமுறையாக திருப்புதல் கத்தியை நடுத்தர நிலைக்கு நகர்த்துகிறது மற்றும் தோராயமாக 0.5 மிமீ வரை சரிசெய்யும். |

| 10. கைமுறையாகத் திருப்புவது மேல் மற்றும் கீழ் கத்திகள் துண்டிக்கப்படாத சரியான நிலைக்கு பிளேட்டை நகர்த்துகிறது. நடுத்தர நிலை தோராயமாக 0.5 மிமீக்கு சரிசெய்யப்படுகிறது. |

| 11. மேல் பிளேட்டை கைமுறையாக சரியான நிலைக்குத் திருப்பி நன்றாக சரிசெய்தலைத் தொடங்கவும். |

| 12. ஃபீலர் கேஜின் மூன்று கம்பிகள் ஐந்து கம்பிகளுக்குள் நுழையும் வரை இடது கையின் மேல் மற்றும் கீழ் கத்திகள் கடிக்காத நிலையை நன்றாக-டியூன் செய்ய ஃபீலர் கேஜைப் பயன்படுத்தவும். |

| 13. கைமுறையாக பிளேட்டை நடுத்தர நிலைக்குத் திருப்பி, ஃபீலர் கேஜ் மூன்று கம்பிகளை உள்ளிடும் வரை மற்றும் ஐந்து கம்பிகள் நுழைய முடியாத வரை நன்றாக சரிசெய்தலைத் தொடங்கவும். |

| 14. வலது பக்கத்தில் மேல் மற்றும் கீழ் கத்திகள் துண்டிக்கப்படாத நிலையில் பிளேட்டை கைமுறையாகத் திருப்பி, ஃபீலர் கேஜ் மூன்று கம்பிகளையும் ஐந்து கம்பிகள் உள்ளேயும் நுழைய முடியாத வரை நன்றாக சரிசெய்தலைத் தொடங்கவும். |

| 15. வெட்டுதல் இயந்திரத்தின் வெட்டு விளிம்பு கூர்மையாக இருக்கும்போது, வெட்டுத் தாளின் விளிம்பில் பர்ர்கள் இருந்தால், மேல் மற்றும் கீழ் கத்திகளுக்கு இடையே உள்ள இடைவெளியை சரியான முறையில் குறைக்கலாம். |

பொதுவான சிக்கல்கள் மற்றும் கத்தி சரிசெய்தல் திறன்கள்

மிகவும் அடிக்கடி எதிர்கொள்ளும் உலோகத் தகடுகள்:

1. 13 மிமீக்கு மேல் தடிமனான தட்டுகள்.

2. 0.2~4மிமீ மெல்லிய தட்டு.

3. மலர் பலகை.

4. உயர் பதற்றம் தட்டு (பொதுவாக ஆட்டோமொபைல் தாள் உலோகத்தில் பயன்படுத்தப்படுகிறது).

5. டைட்டானியம் தட்டு

மிகவும் பொதுவான பிளேடு பிரச்சனை சிப்பிங் அல்லது டூல் டெண்ட் ஆகும். இந்த சிக்கல்களுக்கு பதிலளிக்கும் விதமாக, மேல் மற்றும் கீழ் கத்திகளுக்கு இடையிலான இடைவெளியை முதலில் தீர்மானிக்க வேண்டும்.

கத்திகளின் சரிசெய்தல் திறன்

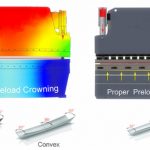

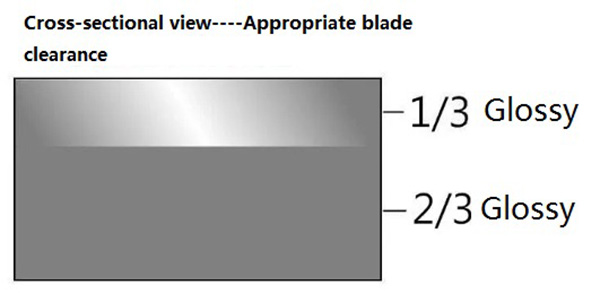

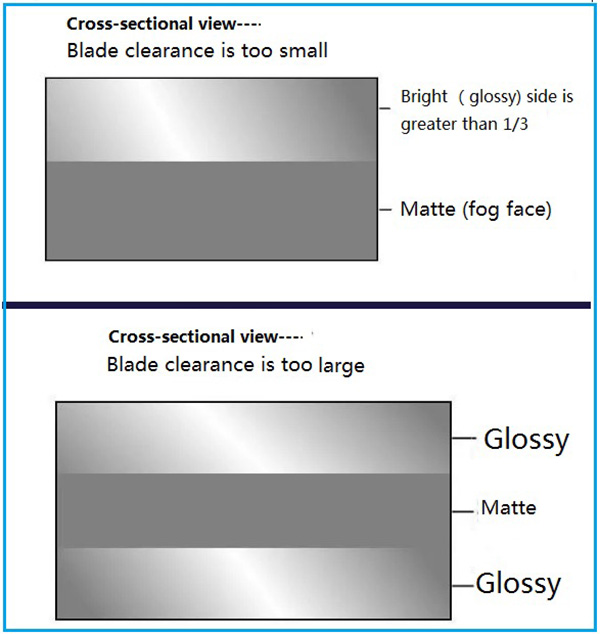

பிளேட்டை சரிசெய்யும் போது, தட்டின் தடிமனை விட 2~3 மிமீ தடிமனாக இடைவெளியை அமைக்க வேண்டும். அதாவது, நீங்கள் 5 மிமீ தடிமனான தட்டை வெட்ட விரும்பினால், நீங்கள் 7 மிமீ அல்லது 8 மிமீ வரை சரிசெய்யத் தொடங்க வேண்டும், மேலும் மெதுவாக அதைச் சரிசெய்ய வேண்டும், அதை வெட்டும்போது தட்டின் வெட்டு மேற்பரப்பு 1/3 பிரகாசமான மேற்பரப்பு மற்றும் 2/ 3 மேட் மேற்பரப்பு, இது சிறந்த வெட்டு விளைவை அடைகிறது. விவரம் வருமாறு:

பேட்டர்ன் போர்டை வெட்டும்போது இடைவெளி அமைப்பது தந்திரமானது, மேலும் பலகையின் தடிமனை நேரடியாகப் பயன்படுத்துவதற்குப் பதிலாக, பேட்டர்ன் போர்டின் மிகவும் குவிந்த புள்ளியிலிருந்து கணக்கிடப்பட்ட தடிமனான தடிமனிலிருந்து அதைச் சரிசெய்ய வேண்டும். மேலும், வடிவத்தின் குவிந்த பக்கத்தை கீழே வெட்டுவது கருவியின் ஆயுளை நீட்டிக்கும்.

கூடுதலாக, தட்டின் பொருள் கருத்தில் கொள்ள வேண்டும், குறிப்பாக துருப்பிடிக்காத எஃகு வெட்டும் போது. வெட்டும் கருவி கூர்மையானதாகவும், அணிய-எதிர்ப்பு மற்றும் கடினமானதாகவும் இருக்க வேண்டும். எனவே, ஹைட்ராலிக் ஷேரிங் இயந்திரத்தின் கத்தி விவாதிக்கப்பட வேண்டும். கத்தி முனையின் கோணம் மற்றும் பிற தோற்ற வடிவமைப்பு மற்றும் உற்பத்தி துல்லியத்துடன் கூடுதலாக, தேர்ந்தெடுக்கப்பட்ட பொருள் கருவியின் தரத்தை பாதிக்கும் முக்கிய காரணியாகும்.